青岛铜泰热喷涂有限公司

E-mail:18953106762@163.com

网址:www.ttrpt.cn

地址:青岛即墨市环秀办事处三里庄村

热喷涂前基体表面预处理(喷砂、打磨)达到何种标准才能确保涂层附着力?

在热喷涂工艺中,涂层与基体的结合强度是衡量涂层质量的核心指标,而基体表面预处理的喷砂、打磨环节则是决定这一指标的关键。只有让表面达到严格的清洁度、适配的粗糙度和均匀的微观形貌标准,才能为涂层提供可靠的附着基础,避免后期出现起皮、脱落等失效问题。

表面清洁度需达到无杂质残留的 “活化” 状态。喷砂和打磨的首要目标是彻 底清除基体表面的油污、锈蚀、氧化皮、旧涂层等异物。按照国际通用的 ISO 8501-1 标准,除锈等级需达到 Sa 2.5 级以上 —— 即表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,残留的痕迹仅为点状或条纹状的轻微色斑。对于油污污染严重的基体,需先用溶剂清洗或碱洗去除大部分油脂,再通过喷砂的机械冲击力进一步清除深层油污。清洁后的表面需在 4 小时内完成热喷涂,避免二次氧化或污染。例如,在航空发动机叶片喷涂耐磨涂层前,若表面残留 0.01mm 厚的氧化皮,会使涂层附着力下降 50% 以上,因此 须通过喷砂的高速磨料撞击将氧化层彻 底破除,露出新鲜的基体金属表面。

粗糙度需匹配涂层类型与使用场景。喷砂和打磨形成的表面粗糙度是涂层 “锚定” 的物理基础,但并非越粗糙越好。通常需根据涂层材料特性选择合适的粗糙度范围:对于金属涂层,粗糙度 Ra 应控制在 3.2-12.5μm;陶瓷等脆性涂层则需略低的 Ra 1.6-6.3μm,避免因过度粗糙导致涂层内部应力集中。粗糙度的均匀性同样重要,要求表面每 100mm 范围内的粗糙度波动不超过 20%。喷砂时通过调整磨料粒度(如 80-120 目棕刚玉)、喷射压力(0.4-0.6MPa)和距离(100-200mm)来精 准控制粗糙度。例如,在石油管道内壁喷涂防腐涂层时,采用 80 目石英砂喷砂,获得 Ra 6.3μm 的均匀粗糙表面,涂层结合强度可提升至 60MPa 以上,远超行业标准的 30MPa。

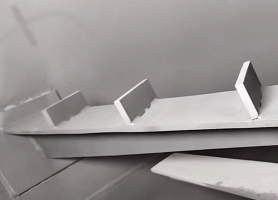

微观形貌需形成 “三维咬合” 结构。好的喷砂表面应呈现均匀分布的凹坑、棱边和微裂纹等微观形貌,形成类似 “蜂窝” 的三维立体结构。通过扫描电镜观察,合格的预处理表面应能看到磨料冲击形成的塑性变形区,这些凹凸结构能与涂层形成机械咬合 —— 涂层材料在熔融状态下流入凹坑并冷却凝固,如同无数个 “机械铆钉” 将涂层与基体紧密连接。打磨工艺则需配合喷砂使用,对于复杂形状的基体(如齿轮齿面),先用砂轮打磨去除宏观缺陷,再通过局部喷砂细化粗糙度。例如,在模具表面喷涂陶瓷涂层时,先用 80 目砂轮打磨至 Ra 3.2μm,再用 120 目碳化硅喷砂形成均匀的 “峰谷” 结构,使涂层与基体的界面接触面积增加 30% 以上。

此外,预处理后的表面需保持一定的 “表面活性”。喷砂过程中,高速磨料冲击会使基体表面产生冷作硬化层,厚度约 5-10μm,这层组织的晶格畸变能提高表面能,增强与涂层的冶金结合能力。通过涡流测厚仪和表面轮廓仪的联合检测,可确保硬化层厚度与粗糙度指标同时达标。

热喷涂前的喷砂、打磨预处理是涂层质量的 “第 一道防线”。只有严格把控清洁度、粗糙度和微观形貌三大标准,才能让涂层与基体形成 “你中有我” 的牢固结合,为设备在高温、腐蚀、磨损等严苛环境下的长期服役提供保障。